Официальный дистрибьютор

Официальный дистрибьютор

Мы работаем напрямую с производителями.

Собственный гарантийный сервис

Собственный гарантийный сервис

Гарантийное и постгарантийное сервисное обслуживание оборудования, купленного у нас.

Постоянная скидка 10% на расходники

Постоянная скидка 10% на расходники

При покупке 3D принтера у нас,

вы получаете скидку 10% на все расходные материалы.

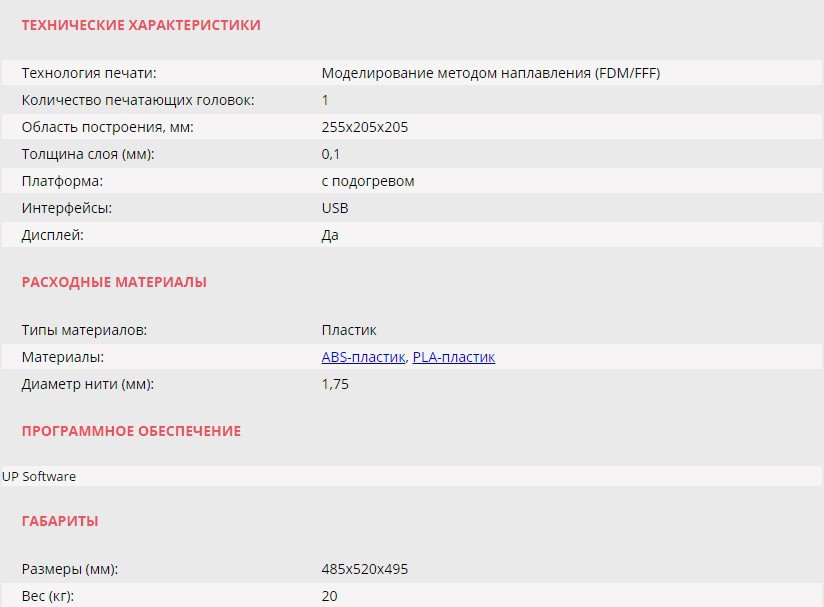

| Производитель | Tiertime |

| Акция 10% на пластик | Да |

| Технология печати | FDM/FFF |

| Тип материала | ABS, PLA |

| Размер области построения | 255*205*205 мм |

| Материал корпуса | Пластиковый корпус с металлическим каркасом |

| Количество экструдеров (печатающих головок) | 1 |

| Рекомендуемая температура подогрева площадки | подогреваемая с перфорированной подложкой |

| Толщина слоя | 0.1/0.15/0.20 /0.25 /0.30 /0.35 /0.40 мм |

| Скорость печати | 10-130 см3/ч |

| Дисплей | цветной LED дисплей |

| Wi-Fi или др. беспроводная сеть | Нет |

| Интерфейс подключения | USB |

| Программное обеспечение | UP Softwаre |

| Операционные системы | Mac OSX, Vista, Windows 7, Windows 8, Windows XP |

| Поддерживаемые форматы файлов | STL, UP3, UPP |

| Электропитание | 100-240VAC, 50-60Hz, 180W |

| Вес (без упаковки) | 20 кг |

| Размеры (без упаковки) | 493*493*517 мм |

| Страна производства | Китай |

| Гарантия | 12 месяцев |

| Принтер | 1 шт |

| Катушка ABS пластика (500 гр) | 1 шт |

| Сетевой кабель | 1 шт |

| USB кабель | 1 шт |

| Шпатель | 1 шт |

| Блок питания | 1 шт |

| Бокорезы | 1 шт |

| Трубка для подачи нити | 1 шт |

| Ключ для смены сопла | 1 шт |

| Шестигранник (2,0/2,5 мм) | 2 шт |

| Перфорированная площадка для печати | 1 шт |

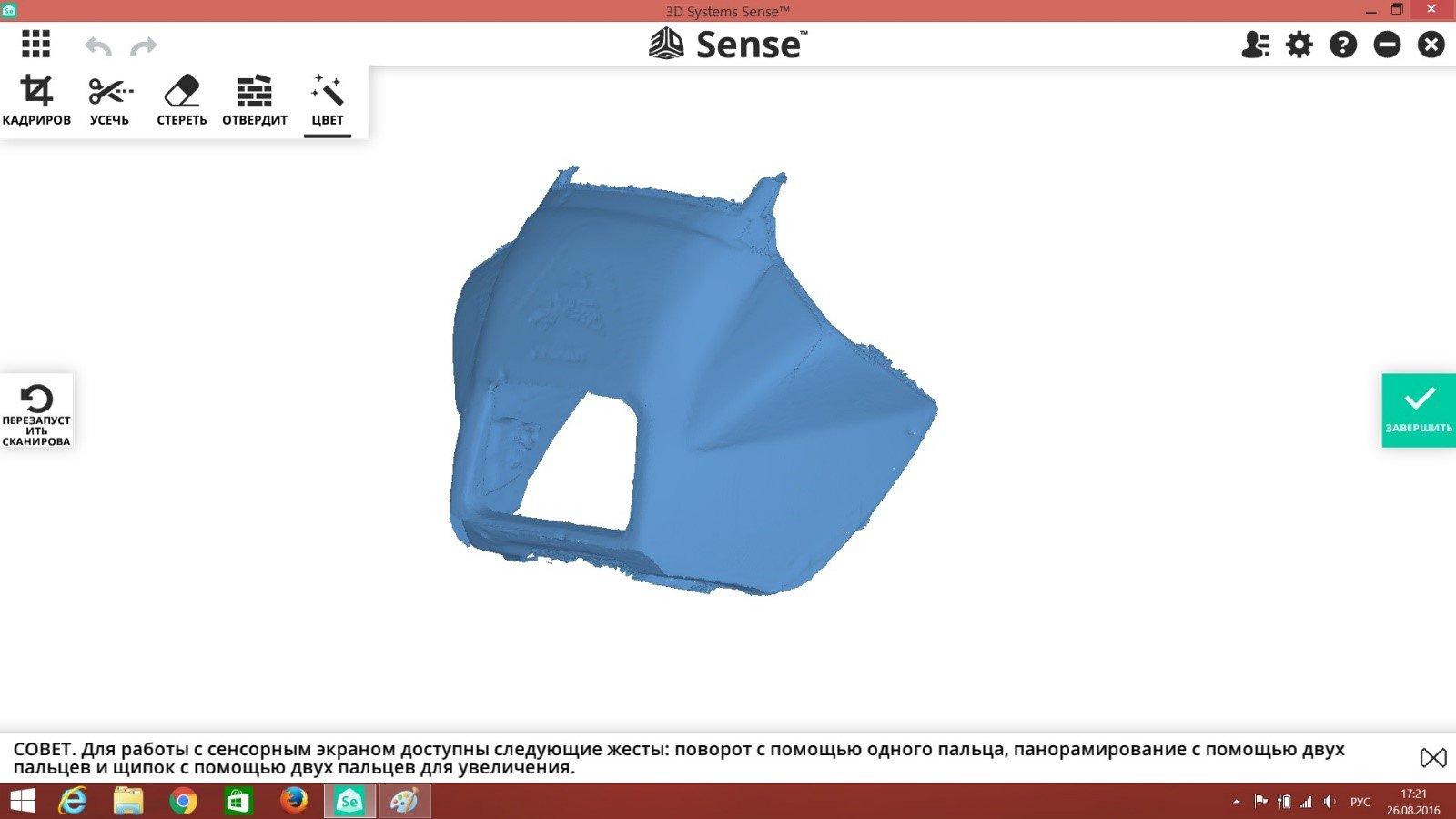

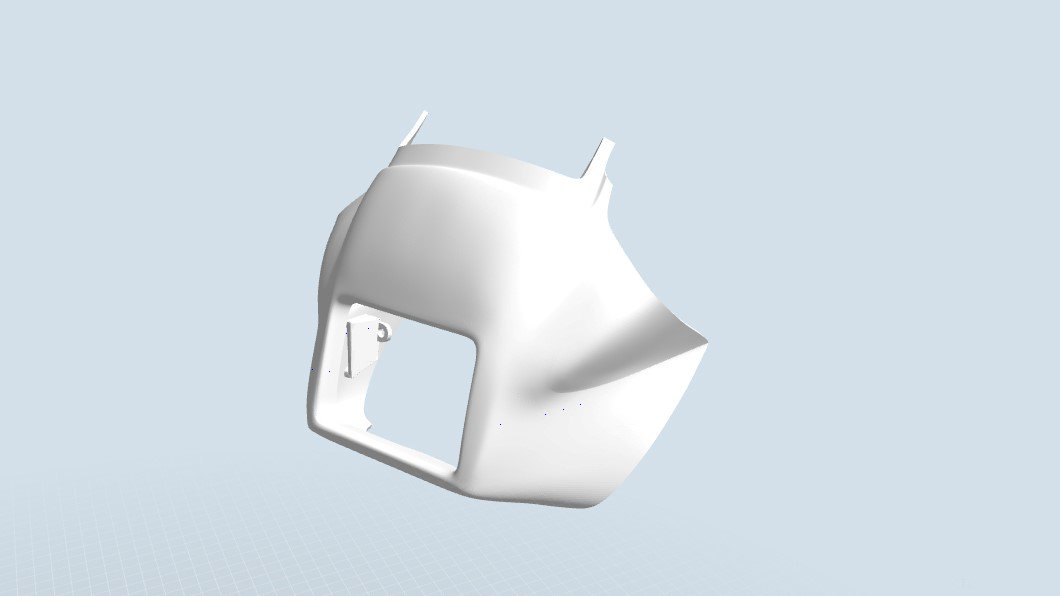

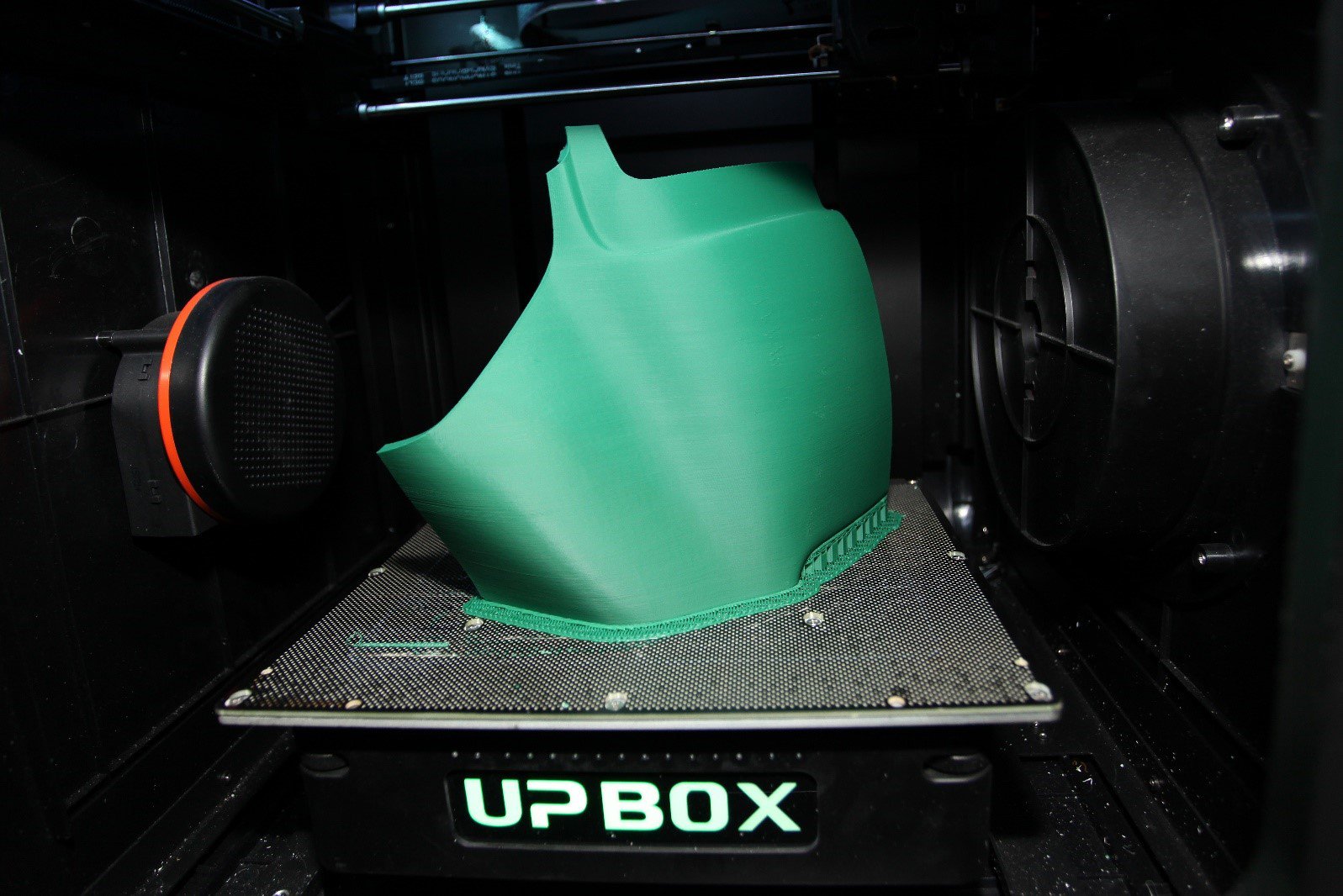

Всем привет. Не так давно тестируя ручные бюджетные сканеры, мы отсканировали битый пластик от старого мотоцикла. Сканы были доведены «до ума» и мы стали думать на чем и из чего можно напечатать модель.

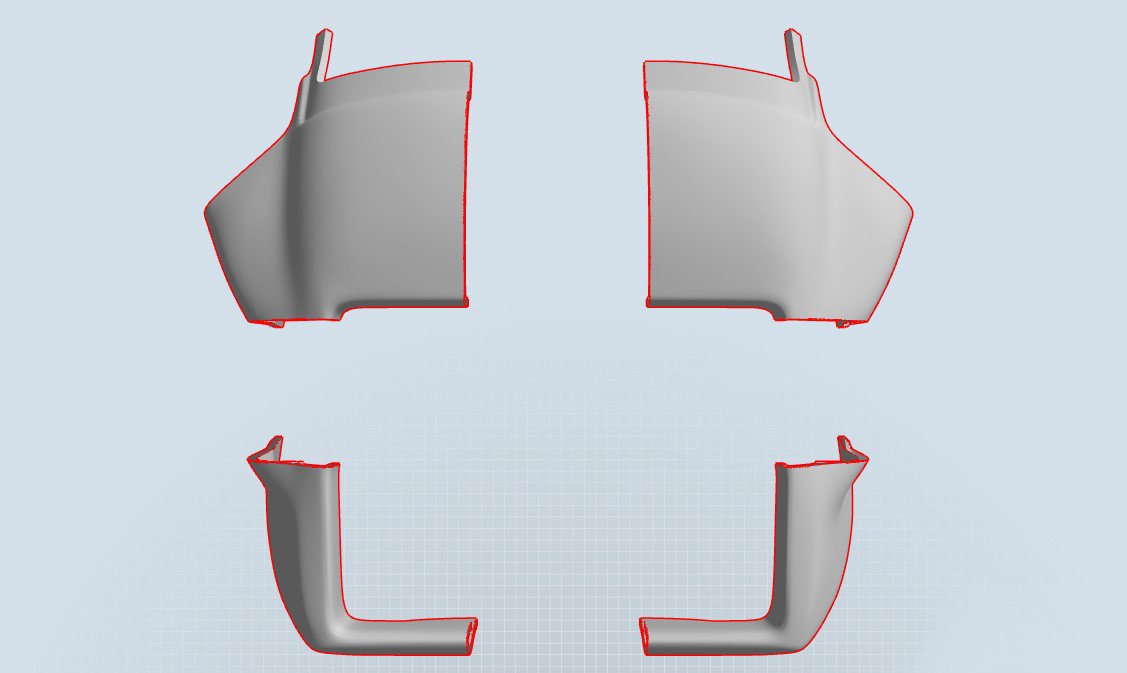

Скан.

Вопрос «из чего» решился достаточно быстро. ABS более гибкий чем PLA, его проще склеивать, и по сравнению со спец. пластиками стоит недорого. Мы как всегда использовали ABS производства ESUN, цвет темно-зеленый.

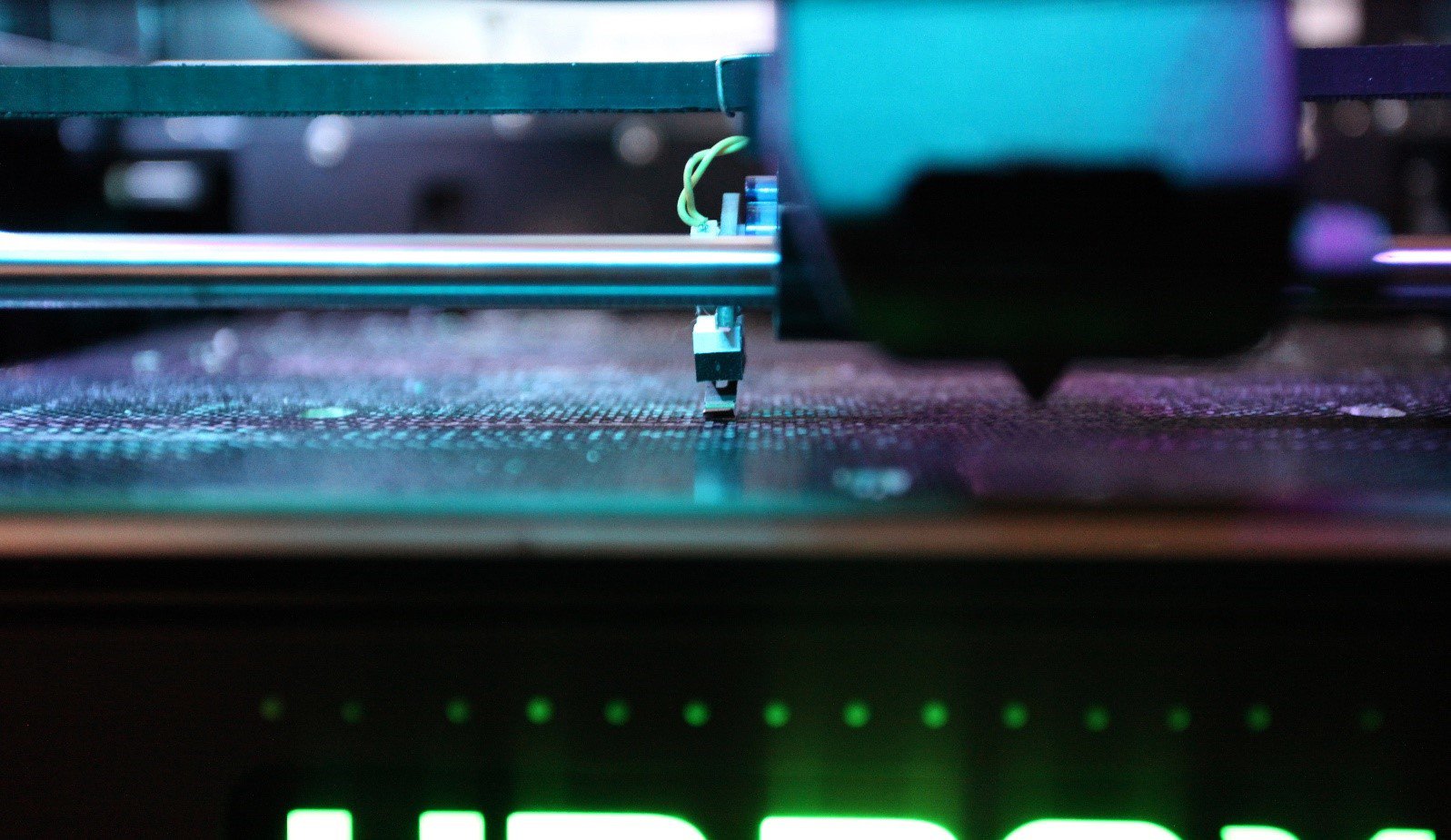

Тут было сложнее. Поскольку детали достаточно большие принтер должен быть желательно с закрытой камерой. В то же время с большой площадкой что бы не пришлось собирать потом «пазл» из 1000 деталей. Желательно печать не от компьютера. Выбор пал на UP! BOX.

У UP! BOX достаточно большая область печати, закрытая камера, после отправки файла на печать он полностью грузится в память устройства и компьютер можно выключить.

В комплектацию входит 2 запасных площадки – перфорированная и со специальным покрытием. Катушка ABS пластика 0,5 кг, шпатель, кусачки и небольшой набор инструментов для обслуживания принтера.

Комплектация может показаться скудной, но для принтера, который не требует сборки и доработки я считаю вполне достаточно.

Внешне принтер выглядит очень элегантно. Все механизмы спрятаны внутри принтера.

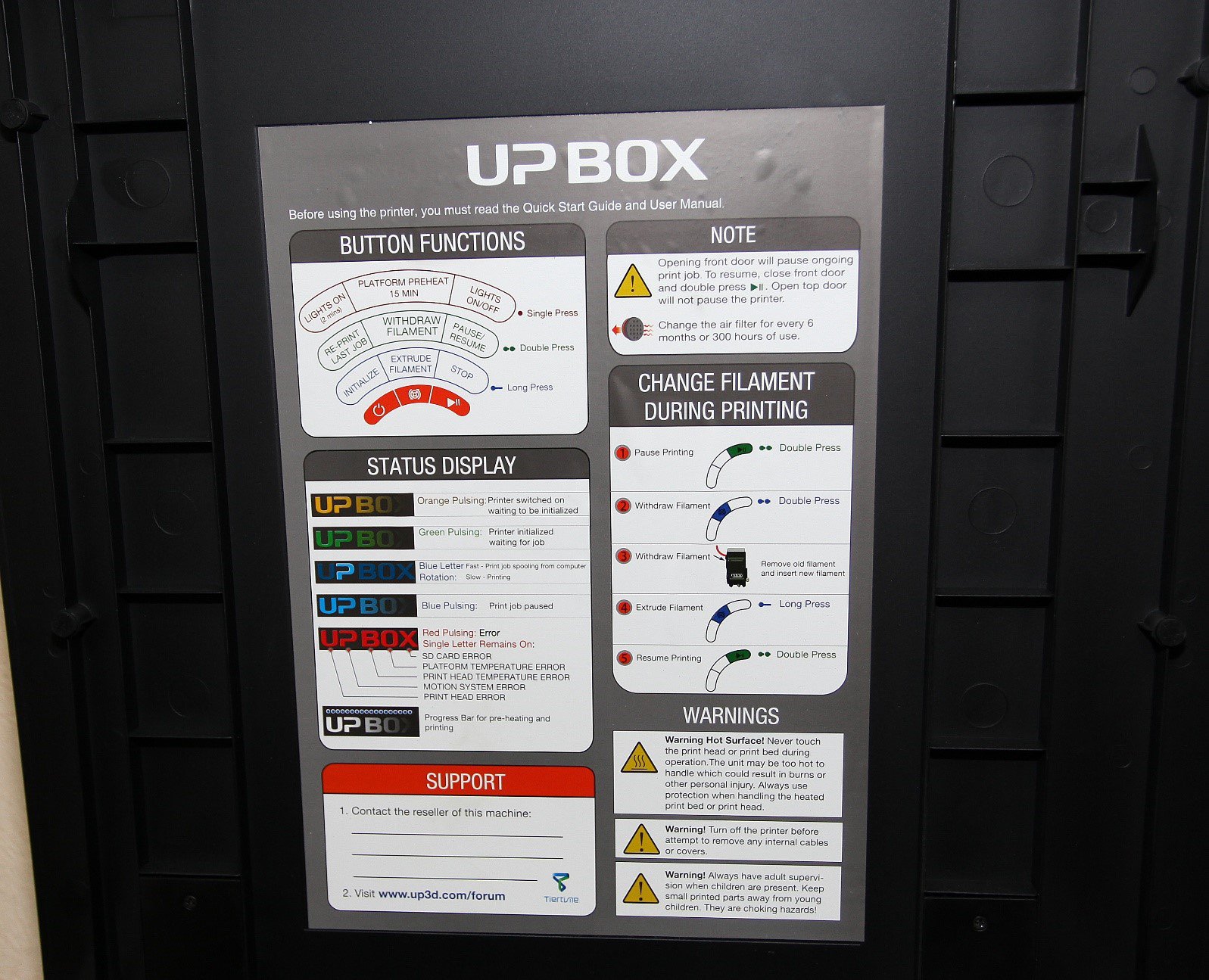

Управление осуществляется при помощи всего 3 кнопок. В зависимости от длительности нажатия кнопки отвечают за разные действия. Запустить последний напечатанный файл можно всего в 2 клика.

О готовности к печати, неисправностях или о ходе печати принтер сообщает при помощи световой индикации.

Инструкция по расшифровке индикации и использованию кнопок находится под верхней крышкой.

Внутри камеры установлен очиститель воздуха с угольным фильтром. Можно наконец забыть про неприятный запах ABS при печати.

Есть авто калибровка уровня стола.

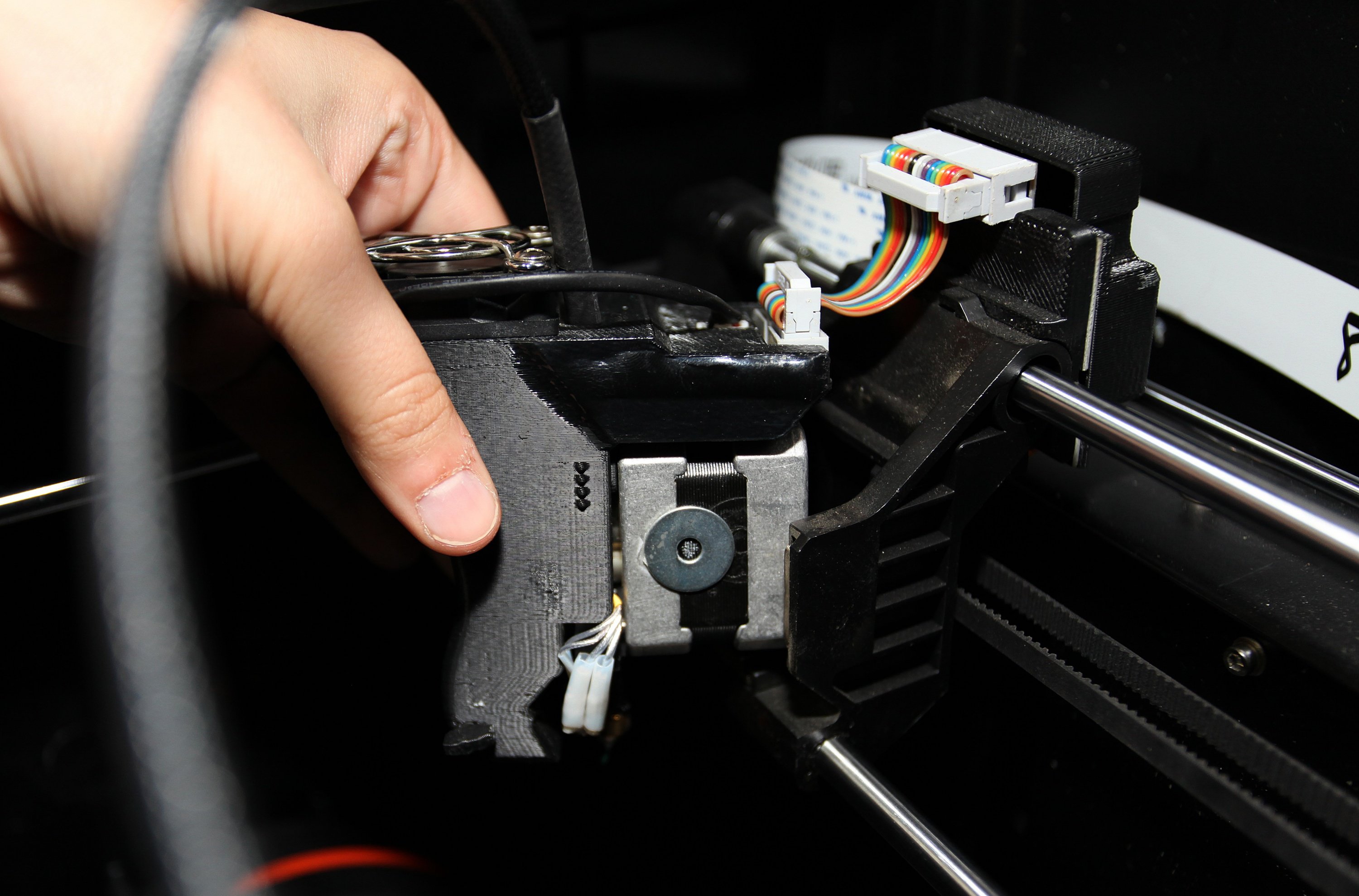

Экструдер крепится на магнитах. Это облегчает демонтаж экструдера и не позволяет принтеру «самоубиться».

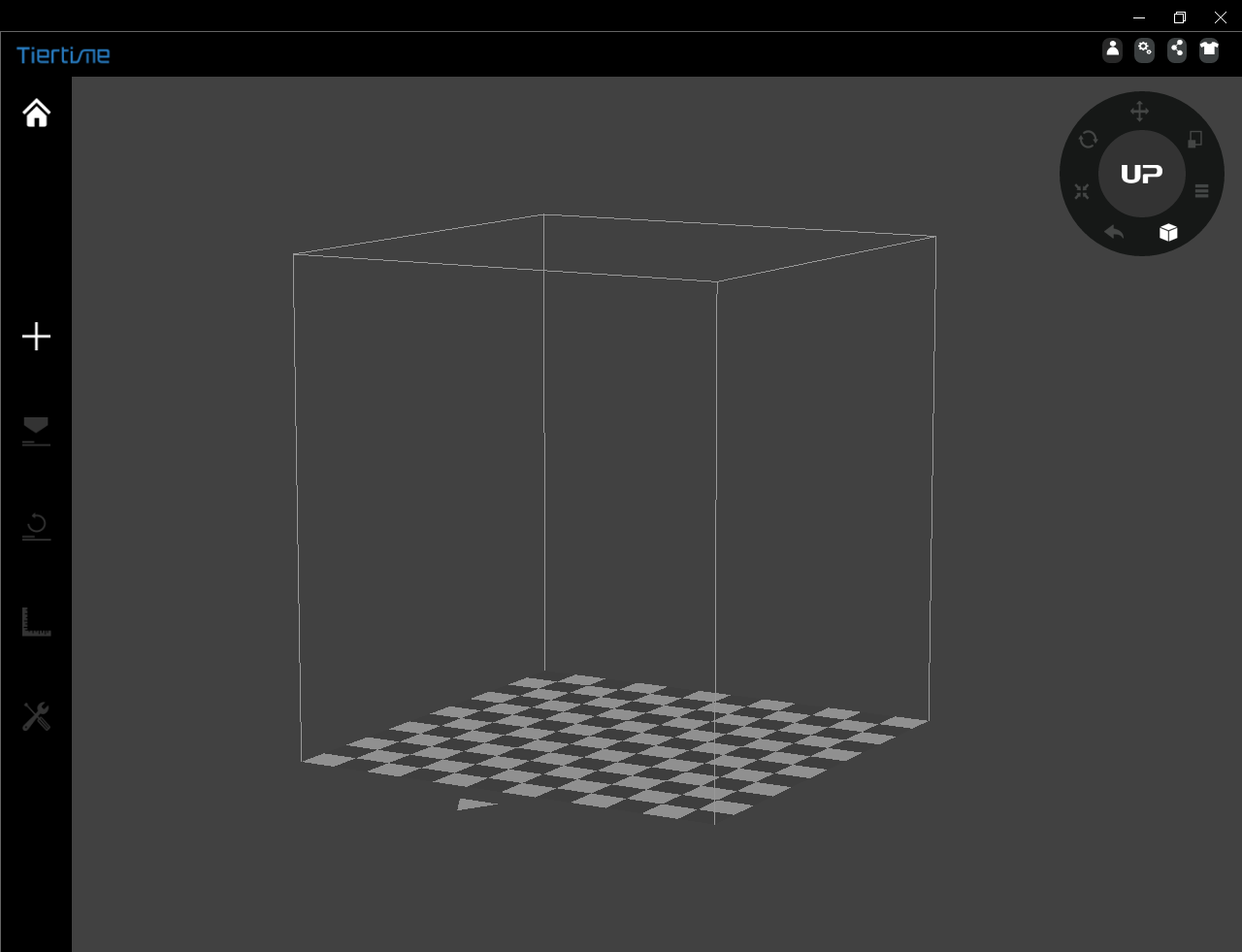

У принтера есть свой слайсер UPStudio.

Плюсом для меня стало минимальное число настроек. С одной стороны, это может быть неудобно, особенно если планируется использовать экзотические виды пластик. С другой стороны, это избавляло от долгой настройки принтера.

Загрузили модель, выбрали материал, выбрали толщину слоя и заполнение. Контролируем печать первого слоя на всякий случай. Все.

Единственное неудобство, с которым мы столкнулись это - крепление катушки. У UP BOX крепление утоплено в корпус и рассчитано на «родную» катушку весом 0,5 кг. Они стоят достаточно дорого, поэтому пришлось соображать крепление под килограммовую катушку ESUN.

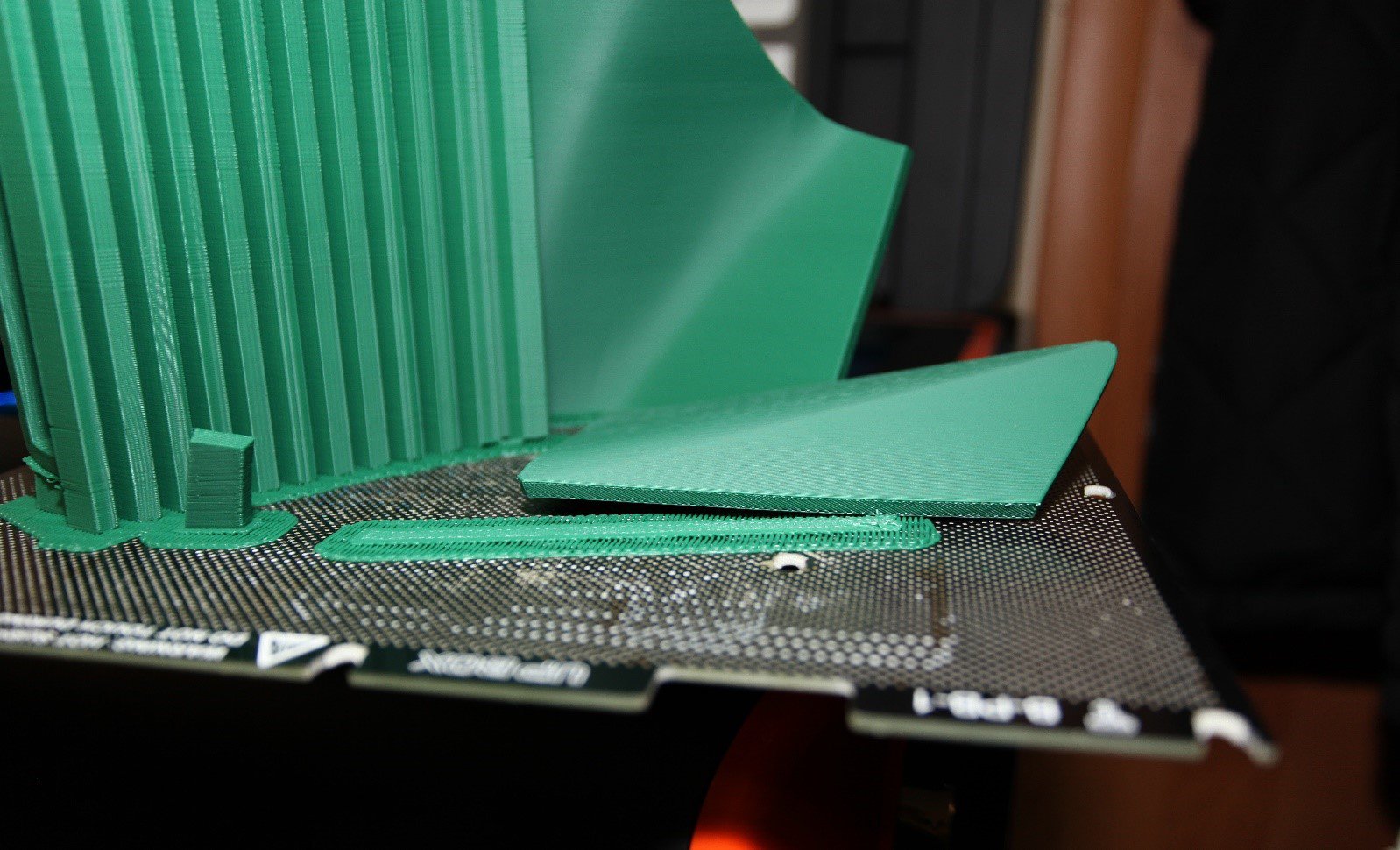

Модель порезали на 4 части. Каждая часть хоть и помещалась на стол впритык, была разрезана еще пополам.

Время печати 1\4 было от 14 до 17 часов. Слой 0,2, среднее заполнение.

Рафт и поддержки отделялись на удивление легко.

Спустя 2,5 суток беспрерывной печати получились вот такие детали.

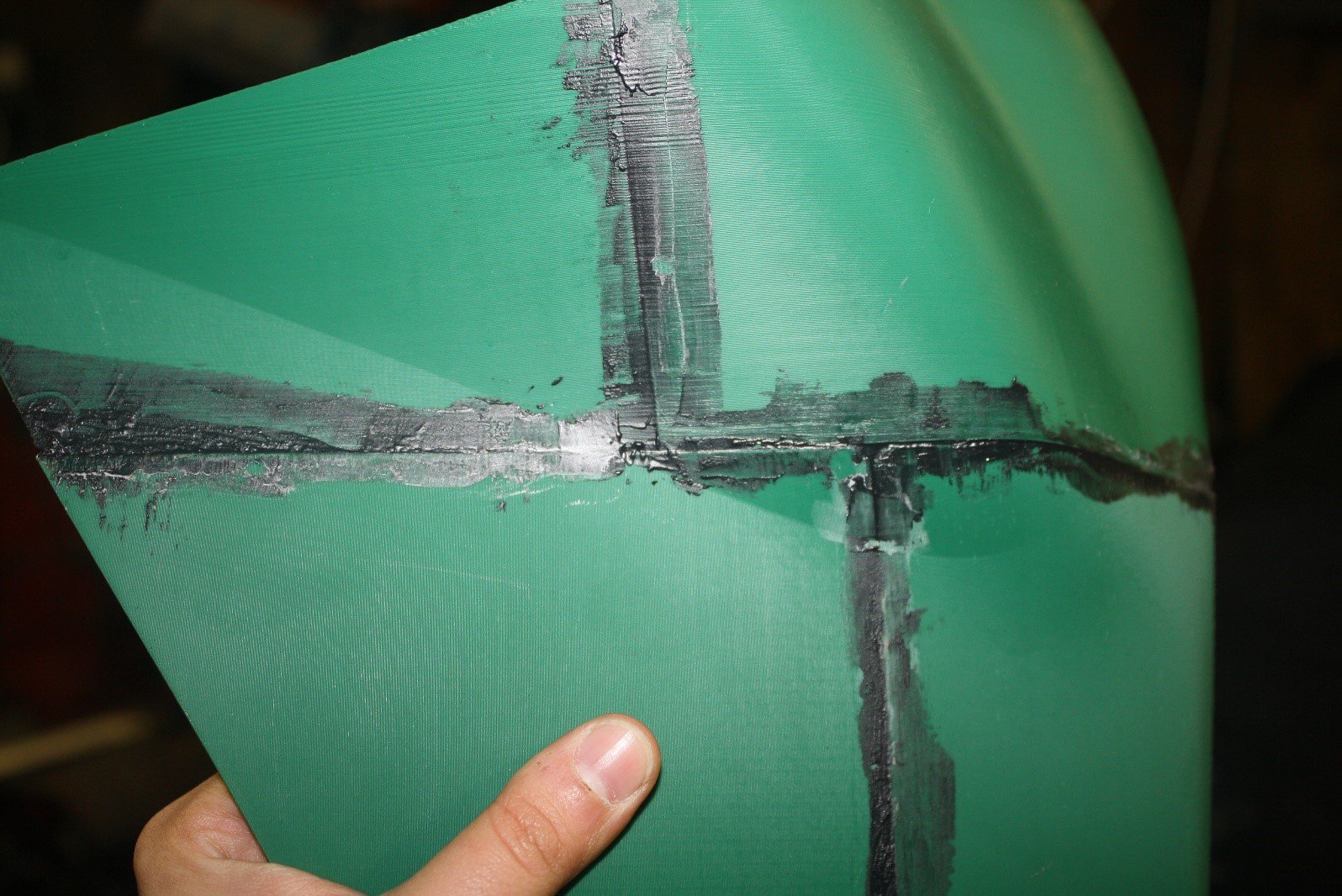

Первоначальная склейка производилась ацетоном с разведенным в нем ABS. Пластик конечно где-то усел и немного деформировался, но щели оказались даже меньше чем ожидалось.

После склейки сразу же примерили на мотоцикл. До последнего момента были опасения, что где-то пластик «не сядет». Опасения оказались напрасны. Все село по крепежам как оригинальный пластик.

Сейчас щели на пластике аккуратно шпатлюются. Предстоит постобработка и покраска. Внутри для большей прочности будет армирование из стеклоткани и литьевого пластика.

На печать обтекателя ушло чуть меньше 1кг пластика. Учитывая среднюю цену за катушку это вышло намного дешевле и быстрее чем заказывать оригинальный пластик.

UP! BOX

оказался очень достойным принтером. Может в нем и нет огромного диапазона

настроек, но это отличная безотказная «рабочая лошадка». Он подойдет тем, кто

хочет много печатать, но не хочет вникать во все тонкости настройки слайсера и

принтера.

Ваш запрос успешно отправлен.

Как только он будет обработан, менеджеры нашей компании свяжутся с вами.